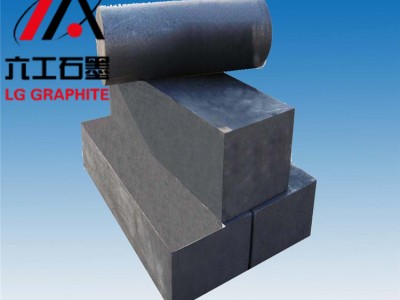

河南六工石墨有限公司多年石墨专家给大家讲讲石墨电极的发展历史:

1897年金刚砂公司的艾奇逊在生产金刚砂的电阻炉中制造了批以石油焦为原料的人造石墨电极,产品规格为22mm×32mmX380mm,这种人造石墨电极当时用于电化学工业生产烧碱,在此基础上设计的“艾奇逊”石墨化炉将由石油焦生产的炭质电极及少量电阻料(冶金焦粒)构成“炉芯电阻”,通电后产生高温,使由石油焦制成的炭质电极在高温下“石墨化”而获得人造石墨电极。19世纪末法国人埃鲁发明了直接电弧炉,开始用于冶炼电石和铁合金生产,1899年用于炼钢,电弧炉需要数量耐高温的导电电极。虽然1900年前后艾奇逊石墨公司就出售可连接的电极,但这时只能生产小规格石墨电极,20世纪初期电炉炼钢主要使用以无烟煤为原料的炭质电极或以石墨为原料的石墨电极。生产炭质电极或石墨电极的工艺比较简单,1910年已经向市场供应直径达610mm的炭质电极。但是石墨电极的优良性能以及制造工艺的不断改进,大规格石墨电极的大批量生产及售价不断下降,电炉炼钢工业逐渐改用石墨电极,使用炭质电极或石墨电极逐渐减少,20世纪60年代以后绝大多数电弧炼钢炉都使用石墨电极。

1914~1918年制成的石墨电极直径只有356mm,1924年开始生产直径为406mm的石墨电极,1930年已扩大到457mm,1937年又增加到508mm,不久又生产了直径559mm、610mm、660mm、711mm、762mm的大规格石墨电极。20世纪80年代世界上的电弧炼钢炉使用的石墨电极直径为813mm。次世界大战以后生产石墨电极的原料质量、设备和制造工艺不断改进,随着电炉炼钢输入电功率不断提高的需要,于20世纪60~70年代又研制成功了高功率及功率石墨电极。由于石墨电极质量不断提高及电炉炼钢工艺的改进,每吨电炉钢的石墨电极消耗已由70年代的6~8kg降低到80年代的4~6kg(普通功率电炉),采用功率石墨电极的大型电炉每吨钢的电极消耗已降低到2.5kg左右,而功率直流电弧炉(只用1根石墨电极)每吨钢的石墨电极消耗可降低到1.5kg左右。80年代末世界上工业发达国家电炉炼钢工业多数电炉的吨位已提高到80~200t,因此大量使用的是直径550~750mm的高功率或功率石墨电极。

功率石墨电极技术标准:

1范围:高功率石墨电极的外形、尺寸及允许偏差、技术要求,试验方法、检验规则、包装、标志、储存、运输和质量证明书。

2引用标准:

GB/T1427-1988炭素材料取样方法

GB/T1429-1985炭素材料灰分含量测定方法

GB-1982石墨电极抗折强度测定方法

GB/T3074.2-1982石墨电极弹性模量测定方法

GB/T3074.4-1982石墨电极热膨胀系数(CTE)测定方法

GB/T8170-1987数值修/T3074.1约规则

YB/T119-1997炭素材料体积密度测定方法

YB/T120-1997炭素材料电阻率测定方法

YB/T5212-1993整体石墨电极弹性模量试验声速法

YB/T8719-1997炭素材料及其制品的包装、标志、运输和质量证明书的一般规定。

3外形、尺寸及允许偏差

接头、接头孔及距孔底100㎜以内的电极表面,不允许有孔洞和裂纹。

4.2.3接头和接头孔螺纹的掉块,不多于一处,长度不大于30mm。

4.2.4电极表面不允许有横向裂纹。宽0.3mm~1.0mm的纵向裂纹,其长度不大于电

极周长的5%,不多于两条;而宽度小于0.3mm的纵向裂纹不计。

4.2.5电极表面的黑皮面积:宽度小于电极周长的十分之一,长度小于电极长度的三分之一。

5试验方法

5.1电阻率的测定按YB/T120-1997中第6章(石墨电极制品的现场测定)的规定进行。

5.1.1电极加工后逐跟测定。

5.1.2接头石墨化后在现场逐跟测定。

5.2抗折强度的测定按GB/T3074.1的规定进行。

5.3弹性模量的测定按GB/T3074.2的规定进行。整体电极的测定按YB/T5212的规定进行。

5.4体积密度的测定按YB/T119的规定进行。

5.5热膨胀系数的测定按GB/T3074.4的规定进行。

5.6灰分含量的GB/T1429的规定进行。

5.7电极连接处端面间隙的测定使用塞尺。

6检验规则

6.1电极的质量检查,由供方质量监督检验部门进行,需方可根据本标准的规定进行验收。

6.2取样方法按GB/T1427的规定进行。

6.3热膨胀系数(CTE)的批量及每批的取样数量

6.3.1同种品种、相同规格的电极,每月至少测定一次;接头每炉测定一次。

6.3.2每次测定不少于2个试样,测定结果应写人质量证明书,以供用户参考。

6.4数值的修约按GB/T8170的规定进行。

7包装、标志、储存、运输和质量证明书