根据大气中VOCs产生的原理和VOCs的理化性质,其控制技术可以分为两大类,过程控制和末端控制。过程控制是针对VOCs的生产过程,从VOCs的原理上减少VOCs的产生,一般通过工艺提升、技术改造和泄漏控制来实现。末端控制则是针对VOCs的化学特性,着力于VOCs废气的治理,利用燃烧、分解等方法来控制VOCs的排放。主要技术及适用程度总体如下:

1.2销毁技术

对于中等浓度或者低浓度(<1000mg/m3)的VOCs采用一定的技术将其降解。销毁时较好的治理办法。常用的销毁技术包括燃烧技术、光催化技术、生物降解技术、等离子体技术等。

1.2.1燃烧技术

热破坏是目前应用比较广泛也是研究较多的有机废气治理方法,特别是对低浓度有机废气。有机化合物的热破坏可分为直接火焰燃烧和催化燃烧。燃烧时所发生的化学作用主要是燃烧氧化作用及高温下的热分解。因此,这种方法只能适用于净化那些可燃的或在高温情况下可以分解的有害物质。对化工、喷漆、绝缘材料等行业的生产装置中所排出的有机废气,广泛采用了燃烧净化的手段。由于VOCs燃烧氧化的最终产物是CO2,H2O等,因而使用这种方法不能回收到有用的物质,但由于燃烧时放出大量的热,使排气的温度很高,所以可以回收热量。

(1)直接燃烧法

直接燃烧也称为直接火焰燃烧,它是把废气中可燃的有害组分当作燃料直接燃烧。因此,该方法只适用于净化可燃有害组分浓度较高的废气,或者是用于净化有害组分燃烧时热值较高的废气,因为只有燃烧时放出的热量能够补偿散向环境中的热量时,才能保持燃烧区的温度,维持燃烧的持续。直接燃烧的温度一般需在1100℃左右,燃烧的最终产物是CO2、H2O等。

(2)催化燃烧法

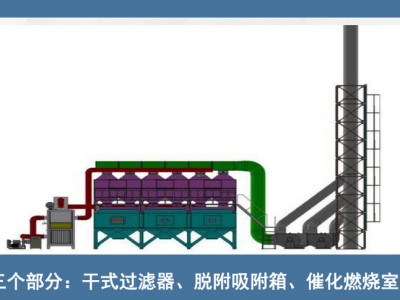

催化燃烧实际上为完全的催化氧化,即在催化剂作用下,使废气中的有害可燃组分完全氧化为CO2和H2O等。由于绝大部分有机物均具有可燃烧性,因此催化燃烧法己成为净化含碳氢化合物废气的有效手段之一。又由于很大一部分有机化合物具有不同程度的恶臭,因此催化燃烧法也是消除恶臭气体的有效手段之一。与其他种类的燃烧法相比,催化燃烧法具有如下特点:催化燃烧为无火焰燃烧,安全性好;要求的燃烧温度低,大部分烃类和CO在300-450℃之间即可完成反应)故辅助燃料消耗少;对可燃组分浓度和热值限制较小;为使催化剂延长使用寿命,不允许废气中含有尘粒和雾滴。

优点:一般情况下去除率均在95%以上。

缺点:(1)燃烧法适合于处理浓度较高的VOCs废气。(2)直接燃烧法运行费用较低,但容易在燃烧过程中发生爆炸,并且浪费热能,同时易产生二次污染;催化燃烧法降低了燃烧费用,但催化剂容易中毒,对进气成份要求极为严格,同时催化剂需要定期更换,废弃的催化剂如何处理还有待进一步研究,而且一种催化剂一般只对某一特定类型的有机物有效,如果处理混合型的VOCs废气,则需要多种不同类型的催化剂,此外由于催化剂成本很高,使得该法处理费用大大提高。