石灰石-石膏法脱硫工艺原理:

石灰石-石膏法采用价格低廉易得的石灰石作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,而最终反应产物为石膏。脱硫后的烟气经除雾器除去带出的细小液滴后排入烟囱。

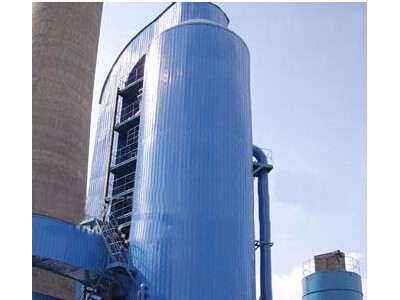

本脱硫工艺,布置在锅炉除尘器后尾部烟道,即引风机出口至烟囱进口烟道间,主要有:工艺系统、PLC控制系统、电气系统三个分系统。

(1)脱硫效率高。石灰—石膏湿法脱硫工艺脱硫率高达95%以上,脱硫后的烟气不但二氧化硫浓度很低,而且烟气含尘量也大大减少。

(2)技术成熟,运行可靠性好。国外石灰一石膏湿法脱硫装置投运率一般可达98%以上,由于其发展历史长,技术成熟,运行经验多,因此不会因脱硫设备而影响设备的正常运行。特别是新建脱硫工程采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)吸收剂资源丰富,价格便宜。作为石灰一石膏湿法脱硫工艺吸收剂的石灰,在我国分布很广,资源丰富,许多地区石灰品位也很好,碳酸钙含量在90%以上,优者可达95%以上,制得石灰价格也低廉。运行费用低。

(4)脱硫副产物便于综合利用。石灰一石膏湿法脱硫工艺的脱硫副产物为脱硫石膏。在日本、德国脱硫石膏年产量分别为250万吨和350万吨左右,基本上都能综合利用,主要用途是用于生产建材产品和水泥缓凝剂。脱硫副产物综合利用,不仅可以增加厂效益、降低运行费用,而且可以减少脱硫副产物处置费用,延长灰场使用年限。

(5)技术进步快。近年来国外对石灰一石膏湿法工艺进行了深入的研究与不断的改进,如吸收装置由原来的冷却、吸收、氧化三塔合为一塔,塔内流速大幅度提高,喷嘴性能进一步改善等。通过技术进步和创新,可望使该工艺占地面积较大等问题逐步得到妥善解决。

石灰石膏法脱硫工艺特点