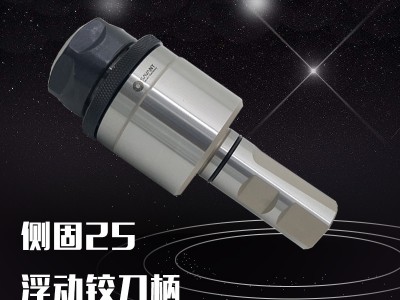

“浮动铰刀柄”可实现自动定心,保证被加工孔的质量和精度。“浮动铰刀柄”的使用能有效减小累计误差、消除机床主轴的径向跳动,使铰刀中心在整个铰削加工过程中始终与被加工孔中心保持一致,使加工过程更加平稳,从而提高铰孔加工精度、延长铰刀寿命。同时节约校准、换刀等辅助工时,提高了生产效率,极大的节约了生产成本。

我公司所生产的浮动刀柄系列产品,与国内外各个品牌的同类产品相比,重复使用精度高,稳定性好,价格优惠,拥有极高的性价比。经客户使用验证,加工精度和使用寿命与国外知名品牌同类产品一致。

工艺性分析

一、 传统铰孔工艺,机床主轴与铰刀属刚性连接,累积误差大。铰刀切削刃与主轴的同轴度误差不可避免,加工过程中在主轴旋转离心力作用下,必然产生诸多不良后果:

1, 铰刀切削刃实际旋转轨迹大于铰刀直径,且无法控制,因此被加工的孔实际尺寸偏大且无规律。

2, 随着进刀,铰刀逐渐深入孔内,铰刀与主轴的同轴度误差、旋转离心力被工件孔径束缚,自由度成正比例减小,因而被铰的孔径逐渐缩小。形成俗称的“喇叭口”。

3, 在同轴度误差与旋转离心力共同作用下,铰刀相当于车刀、镗刀等点位接触切削刀具,只有凸出在旋转轨迹圆上的少数刀刃参与切削作业,其余刀刃则切削不到孔壁。这必然产生震动,使铰刀的寿命周期相应缩短。

4, 由于刚性连接的累积误差、旋转离心力、部分刀刃切削产生的震动等诸多不良因素共同作用,因此被铰孔径尺寸精度、形位公差与粗糙度均达不到理想效果。

二、 使用“浮动铰刀柄”的铰孔工艺,“浮动铰刀柄”内部的特殊结构可实现连续的轴向偏转和径向平移,使被夹持铰刀中心始终能围绕机床主轴中心,在其垂直平面内360度轻松浮动。有效弥补了铰刀中心与被加工孔中心的偏差、消除了因机床主轴旋转产生的径向跳动,使铰刀中心在整个铰削加工过程始终与被加工孔中心保持一致:

1、 能使所夹持铰刀自动找正被加工孔的中心,自动调节主轴、保证铰刀中心线与被加工孔的中心线平行。

2、 机床主轴通过浮动铰刀柄,将力矩柔性地传递给旋转的铰刀:

a、 铰刀在整个铰孔加工过程中柔性、平稳、均匀地完成铰削任务,使被铰孔径圆度、圆柱度达0.002mm,粗糙度达Ra0.2um;

b、 主轴和被夹持铰刀中心在设定的浮动范围内始终与被加工件孔中心保持重合,铰刀全部刀刃全程均匀且无震动,这使得铰刀使用寿命至少可延长5倍以上;

c、 加工较深孔时,在铰刀不磨损的状况下连续铰削,所有被加工孔的圆度、圆柱度、粗糙度达到珩磨、研磨的高精度水平,并能保持很高的一致性。达到了超精密加工的水准,免去了珩磨工序、提高了生产效率,减少了固定资产投入。

3、 缩减了换刀、对刀等辅助工时。

4、 减小对机床精度的高要求,普通车床、钻床等也能加工出高精度孔的产品。

适用机床

车床、铣床、加工中心、钻床、专机等。

浮动铰刀柄可调浮动范围

|

径向间隙RADIALSPIEL (max mm) |

|

1 |

(图一)

1. 定心套筒完全旋紧时,径向锁紧,无浮动间隙。定心套筒盘面刻度每转过一格,径向浮动距离增加0.08mm,最大径向间隙为1mm。

2. 刀柄内部的结构设计可实现铰刀轴心线在轴向最大1°范围内自由浮动,自动补偿预加工孔中心与机床主轴之前存在的角度偏差。